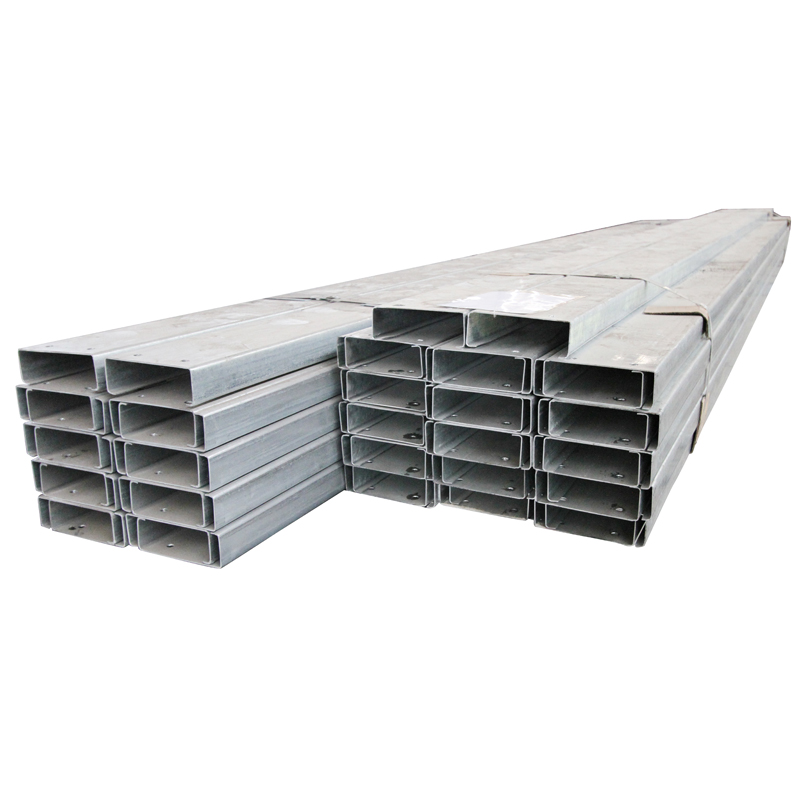

เพอร์ลินเหล็ก S - สมาชิกโครงสร้างทอริซองที่รองรับการหลังคาและกำแพงผนังในอาคารอุตสาหกรรมเชิงพาณิชย์และที่อยู่อาศัย - มีความสำคัญต่อการกระจายโหลดและความเสถียรของโครงสร้าง อย่างไรก็ตามการสัมผัสกับความชื้นรังสียูวีสารเคมีอุตสาหกรรมและความผันผวนของอุณหภูมิทำให้การกัดกร่อนเป็นภัยคุกคามอย่างต่อเนื่อง จากการศึกษาระหว่างประเทศของ NACE 2024 การกัดกร่อนค่าใช้จ่ายในอุตสาหกรรมการก่อสร้างทั่วโลกมีมูลค่าประมาณ 2.5 ล้านล้านเหรียญสหรัฐต่อปีโดยมีโครงสร้างเหล็กคิดเป็น 40% ของทั้งหมด สำหรับเหล็ก Purlins ซึ่งมักจะสัมผัสกับสภาพแวดล้อมที่รุนแรงการเลือกวิธีการต่อต้านการกัดกร่อนในระยะยาวที่มีประสิทธิภาพเป็นสิ่งจำเป็นเพื่อลดต้นทุนทดแทนและสร้างความมั่นใจในความสมบูรณ์ของโครงสร้าง ด้านล่างนี้เป็นแนวทางตามหลักฐานสำหรับกลยุทธ์ที่เชื่อถือได้มากที่สุดซึ่งมีพื้นฐานมาจากมาตรฐานอุตสาหกรรมและแนวปฏิบัติที่ดีที่สุดทางวิศวกรรม

1. การเลือกวัสดุ: โลหะผสมเหล็กที่ทนต่อการกัดกร่อน

รากฐานของการป้องกันการกัดกร่อนระยะยาวเริ่มต้นด้วยการเลือกเหล็กที่เหมาะสม เหล็กกล้าต่ำ (HSLA) ที่มีความแข็งแรงสูง - วิศวกรด้วยทองแดง, โครเมียม, นิกเกิลและฟอสฟอรัส ชั้นออกไซด์แบบพาสซีฟ บนพื้นผิวของพวกเขา เลเยอร์นี้ทำหน้าที่เป็นอุปสรรคต่อออกซิเจนและความชื้นทำให้การกัดกร่อนช้าลงเมื่อเวลาผ่านไป

คีย์อัลลอยด์และมาตรฐาน:

- ASTM A588 (เหล็กผุกร่อน) : มีทองแดง 0.20–0.30% ซึ่งเร่งการก่อตัวของเลเยอร์แบบพาสซีฟ เหมาะอย่างยิ่งสำหรับ purlins กลางแจ้งในสภาพแวดล้อมในชนบทหรือในเมืองซึ่งอัตราการกัดกร่อนลดลง 50-70% หลังจากชั้นพาสซีฟเติบโต (โดยทั่วไปคือ 1-3 ปี)

- ASTM A709 (สะพานเหล็ก) : รวมโครเมียมและนิกเกิลเพื่อเพิ่มความต้านทานต่อสเปรย์เกลือและก๊าซอุตสาหกรรม ใช้กันทั่วไปในการตั้งค่าชายฝั่งหรืออุตสาหกรรม

ข้อ จำกัด :

เหล็กผุกร่อนไม่เหมาะสมสำหรับพื้นที่ที่มีน้ำนิ่งหรือความเข้มข้นของเกลือสูง (เช่นโซนชายฝั่งที่มีหมอกบ่อย) เนื่องจากชั้นแฝงอาจไม่เกิดขึ้นอย่างสม่ำเสมอ สำหรับสภาพแวดล้อมดังกล่าวขอแนะนำให้ทำการเคลือบป้องกันเพิ่มเติม

2. การเคลือบป้องกัน: อุปสรรคทางกายภาพและการเสียสละ

การเคลือบเป็นวิธีต่อต้านการกัดกร่อนที่ใช้กันอย่างแพร่หลายมากที่สุดสำหรับเหล็ก Purlins นำเสนอความสมดุลของความทนทานความคุ้มค่าและความเก่งกาจ สามประเภทหลักครองการใช้งานอุตสาหกรรม:

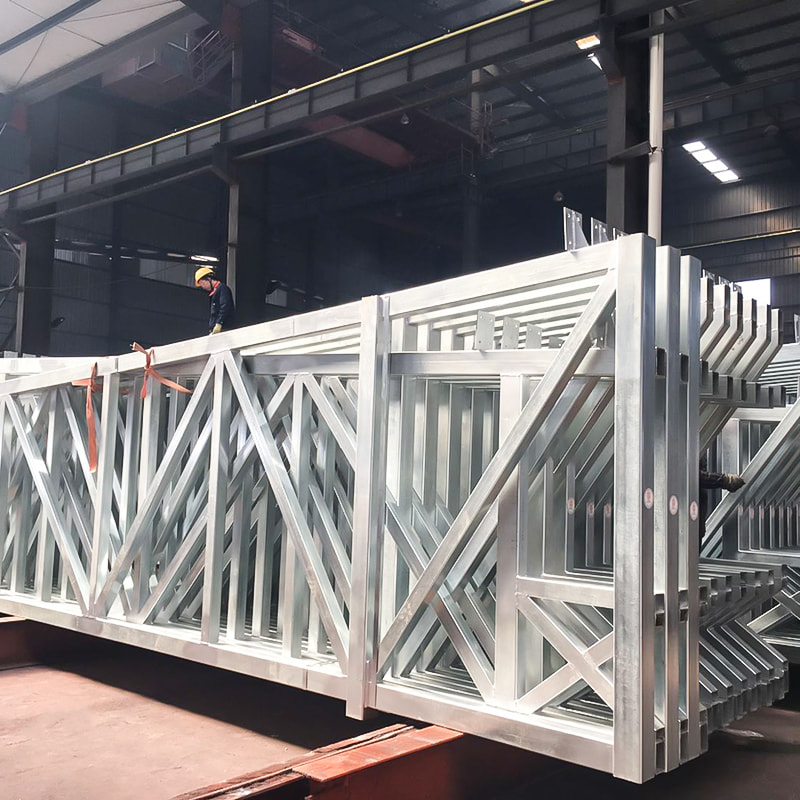

. การชุบสังกะสีแบบจุ่มร้อน (HDG)

กระบวนการ : กำหนดโดย ASTM A123 , HDG เกี่ยวข้องกับการแช่น้ำสะอาด, purlins เหล็กดองในสังกะสีหลอมเหลว (450 ° C) สังกะสีทำปฏิกิริยากับเหล็กเพื่อสร้างสารเคลือบโลหะที่ถูกผูกมัดทางโลหะ (1.5–2.5 ล้าน/38–63 ไมครอน) กลไกการป้องกัน : การป้องกันคู่ - สังกะสีทำหน้าที่เป็นอุปสรรคทางกายภาพและให้ การคุ้มครองการเสียสละ (สึกกร่อนเป็นพิเศษกับเหล็ก) ผลงาน : สมาคม Galvanizers รายงานอายุการใช้งาน 50 ปีในพื้นที่ชนบทและ 20-30 ปีในสภาพแวดล้อมชายฝั่ง (พร้อมการบำรุงรักษาที่เหมาะสม) รอยขีดข่วนเล็กน้อยการรักษาตัวเองเป็นสังกะสีออกซิไดซ์เพื่อสร้างชั้นสังกะสีคาร์บอเนตป้องกัน ข้อ จำกัด : ไวต่อความเสียหายจากผลกระทบหนัก; ต้องใช้การรักษาล่วงหน้า (เช่นกรดดอง) เพื่อลบสเกลโรงสี

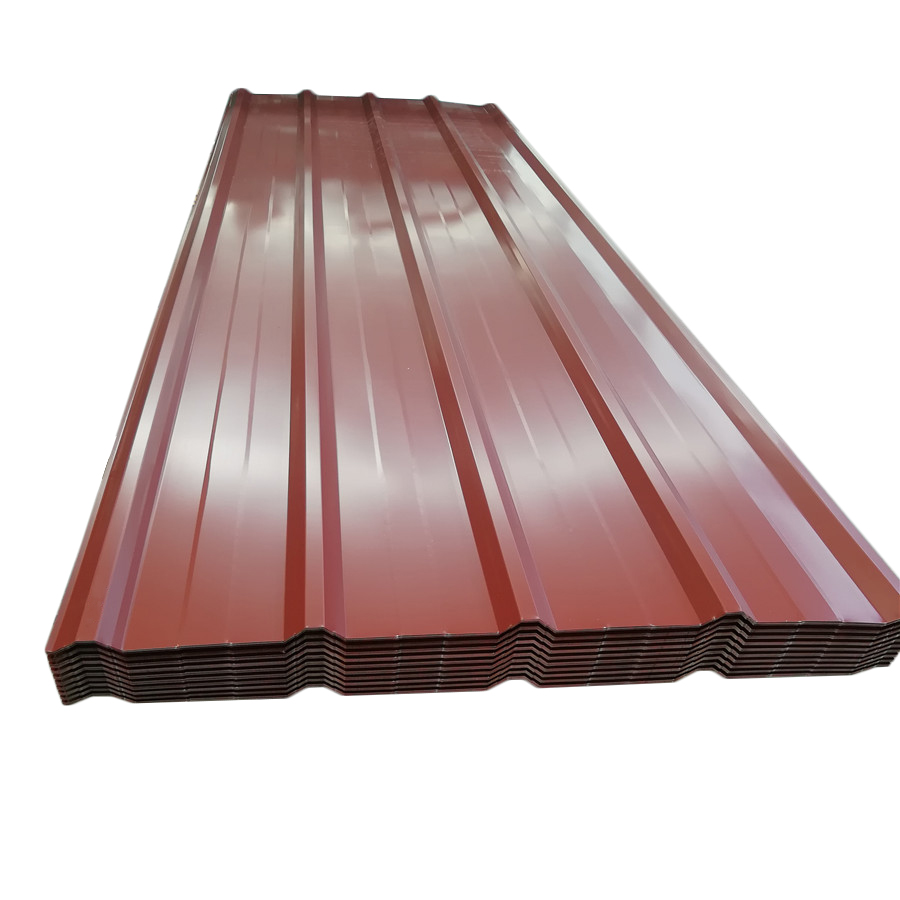

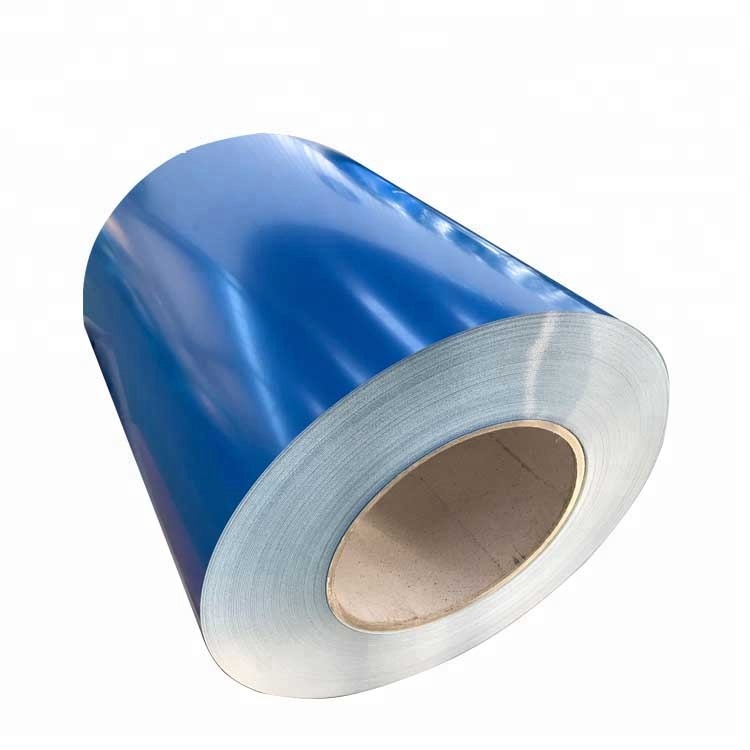

ข. เคลือบผง

กระบวนการ : ควบคุมโดย ASTM D7091 โพลีเมอร์เทอร์โมเซตติ้งที่มีประจุไฟฟ้าไฟฟ้า (โพลีเอสเตอร์อีพอกซี) จะถูกพ่นลงบน purlins ที่ผ่านการบำบัดก่อน (พลาสต์) และบ่มในเตาอบ (160–200 ° C) กลไกการป้องกัน : สร้างความหนา (2-4 ล้าน), การเคลือบแบบสม่ำเสมอด้วยการยึดเกาะที่ยอดเยี่ยมและความต้านทาน UV ผลงาน : เหมาะอย่างยิ่งสำหรับ purlins ที่เปิดเผยในสภาพอากาศที่มีแดด - การทดสอบโดยสมาคมการเคลือบขดลวดยุโรปแสดงให้เห็นว่าไม่มีการเสื่อมสภาพอย่างมีนัยสำคัญหลังจากการสัมผัส UV 10 ปี ฟรี VOC สอดคล้องกับมาตรฐาน Leed และ Breeam ข้อ จำกัด : ขอบคมหรือรูปทรงเรขาคณิตที่ซับซ้อนอาจต้องใช้การเคลือบเพิ่มเติม การเตรียมพื้นผิวมีความสำคัญอย่างยิ่งต่อการป้องกันการปนเปื้อน

ค. การเคลือบอีพ็อกซี่

กระบวนการ : ระบบสององค์ประกอบ (Resin Hardener) ใช้ผ่านสเปรย์หรือแปรง รักษาฟิล์มที่ทนต่อสารเคมีที่ทนทาน กลไกการป้องกัน : บล็อกการสัมผัสกับกรดอัลคาลิสและตัวทำละลาย - ทั่วไปในการตั้งค่าอุตสาหกรรม (เช่นโรงงานเคมีโรงงานผลิตน้ำเสีย) ผลงาน : ASTM D3359 (การทดสอบการยึดเกาะ) อัตราการเคลือบอีพ็อกซี่เป็น "ยอดเยี่ยม" สำหรับสภาพแวดล้อมอุตสาหกรรม จำเป็นต้องมี topcoat (เช่นโพลียูรีเทน) สำหรับความต้านทานรังสียูวี ข้อ จำกัด : ชอล์กหรือสีเหลืองเมื่อเวลาผ่านไปโดยไม่มีเสื้อโค้ท; ไม่แนะนำให้ใช้งานกลางแจ้งโดยไม่มีการป้องกันเพิ่มเติม

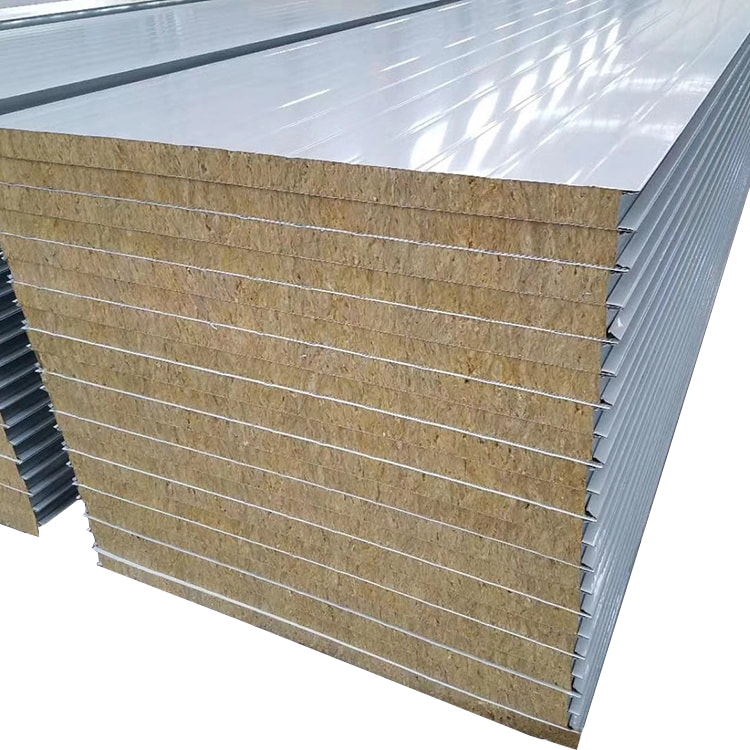

d. การเคลือบเพล็กซ์ (ชุดค่าผสม)

สำหรับสภาพแวดล้อมที่รุนแรง (เช่นเขตอุตสาหกรรมชายฝั่ง) การเคลือบเพล็กซ์ —Combining HDG ด้วยผงหรือ epoxy topcoat - การป้องกันที่เหนือกว่า เลเยอร์สังกะสีให้การป้องกันการเสียสละในขณะที่ Topcoat เพิ่ม UV และความต้านทานทางเคมี การศึกษาแสดงให้เห็นว่าการเคลือบเพล็กซ์ยืดอายุการใช้งาน 50% เมื่อเทียบกับการเคลือบเดียว

3. สารยับยั้งการกัดกร่อน: การป้องกันสารเคมี

สารยับยั้งการกัดกร่อนเป็นสารประกอบที่สร้างฟิล์มป้องกันบนพื้นผิวเหล็กการปิดกั้นปฏิกิริยาทางเคมีไฟฟ้า พวกเขามักจะใช้ร่วมกับการเคลือบเพื่อการป้องกันที่เพิ่มขึ้น

ประเภทและแอปพลิเคชัน:

- สารยับยั้งอินทรีย์ (เช่นอิงเอว): เพิ่มลงในไพรเมอร์หรือระบบระบายความร้อน มีประสิทธิภาพสำหรับพื้นที่ปิดล้อม (เช่นห้องใต้หลังคาคลังสินค้า) ที่ความชื้นสะสม

- สารยับยั้งอนินทรีย์ (เช่นโครเมต): เมื่อพบบ่อย แต่ถูก จำกัด เนื่องจากความเป็นพิษ (ROHS, เข้าถึง)

- มาตรฐานการทดสอบ : ASTM D1384 (การประเมินประสิทธิภาพของสารยับยั้ง)

ประโยชน์:

- คุ้มค่าสำหรับโครงสร้างที่มีอยู่ (เช่น touch-ups)

- เข้ากันได้กับการเคลือบส่วนใหญ่

ข้อ จำกัด :

- ต้องการการใช้ซ้ำปกติ (ทุก ๆ 1-3 ปี)

- ไม่มีประสิทธิภาพในสภาพแวดล้อมที่ปนเปื้อนสูง (เช่นการสัมผัสน้ำมันหนัก)

4. การป้องกัน Cathodic (CP): การป้องกันทางเคมีไฟฟ้า

การป้องกันแคโทดยับยั้งการกัดกร่อนโดยการทำให้เหล็ก Purlin แคโทด ในเซลล์กัลวานิก ส่วนใหญ่ใช้สำหรับการฝังหรือจมอยู่ใต้น้ำ (เช่นในถังอุตสาหกรรมโครงสร้างทางทะเล)

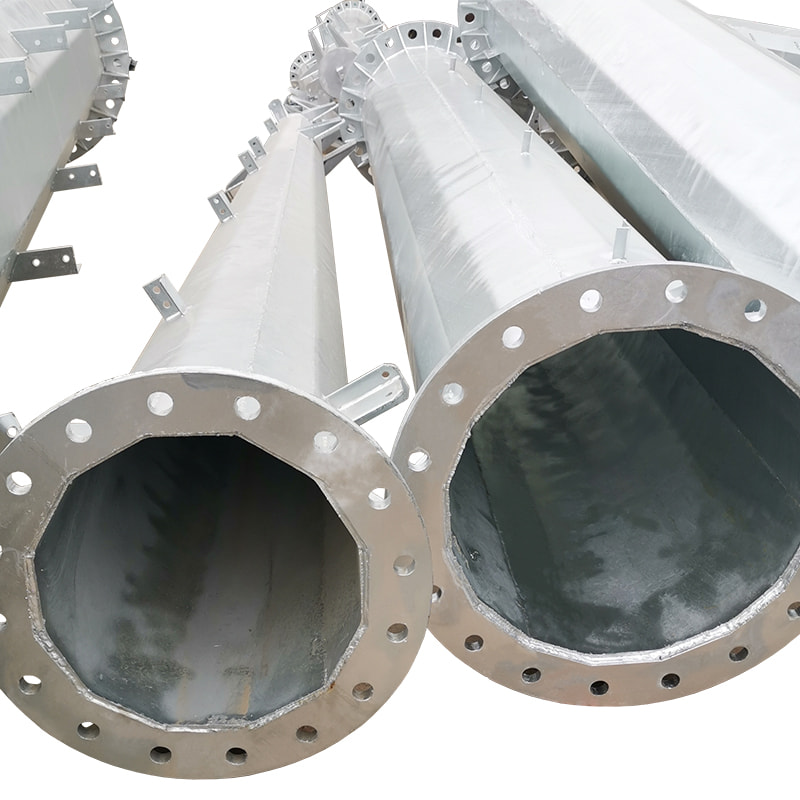

. แอโนดเสียสละ

กระบวนการ : การแนบสังกะสีหรืออลูมิเนียมขั้วบวกกับ Purlin ขั้วบวกสึกกร่อนแทนเหล็ก มาตรฐาน : NACE SP0100 (แนวทางการออกแบบ) ผลงาน : เหมาะสำหรับโครงสร้างขนาดเล็ก (เช่นเสายูทิลิตี้) Anodes 5-10 ปีก่อนการเปลี่ยน

ข. สร้างความประทับใจ CP ปัจจุบัน

กระบวนการ : ใช้แหล่งพลังงานภายนอก (วงจรเรียงกระแส) เพื่อส่งกระแสไฟฟ้าป้องกันไปยัง Purlin มาตรฐาน : NACE SP0100 (ออกแบบและบำรุงรักษา) ผลงาน : เหมาะสำหรับโครงสร้างขนาดใหญ่หรือซับซ้อน (เช่นแพลตฟอร์มนอกชายฝั่ง) ตรวจสอบผ่านเซ็นเซอร์ระยะไกล (IoT) เพื่อให้แน่ใจว่าเอาต์พุตปัจจุบัน

ประโยชน์:

- มีประสิทธิภาพสูงสำหรับสภาพแวดล้อมที่มีการกัดกร่อน (เช่นน้ำเค็มดินกรด)

- ยืดอายุการใช้งาน 20-30 ปี

ข้อ จำกัด :

- ต้องมีการตรวจสอบอย่างต่อเนื่อง (ประสิทธิภาพขั้วบวกเอาต์พุตปัจจุบัน)

- ต้นทุนเริ่มต้นสูงกว่าแอโนดเสียสละ

5. การบำรุงรักษาเชิงป้องกัน: ยืดอายุการใช้งาน

ไม่มีระบบต่อต้านการกัดกร่อนเป็นแบบถาวร-การบำรุงรักษาที่ผิดปกติมีความสำคัญอย่างยิ่งต่อการเพิ่มความทนทานสูงสุด ISO 12944 (การป้องกันการกัดกร่อนของโครงสร้างเหล็ก) เป็นกรอบสำหรับการบำรุงรักษาตาม หมวดหมู่การกัดกร่อน (เช่น C3 สำหรับเขตเมือง C5 สำหรับเขตอุตสาหกรรม)

แนวทางปฏิบัติที่สำคัญ:

- การตรวจสอบ : การตรวจสอบภาพสำหรับความเสียหายจากการเคลือบ (เช่นการพอง, บิ่น) ทุก 6-12 เดือน การทดสอบอัลตราโซนิก (ASTM E165) เพื่อวัดการสูญเสียความหนาของผนัง

- การสัมผัส : ซ่อมแซมความเสียหายจากการเคลือบเล็กน้อยด้วยสีที่เข้ากันได้ (เช่นไพรเมอร์ที่อุดมไปด้วยสังกะสีสำหรับ HDG)

- การทำความสะอาด : กำจัดเศษซาก (ใบ, ฝุ่น) ที่ดักความชื้น-ใช้น้ำแรงดันต่ำหรือแปรงนุ่ม

- การตรวจสอบด้านสิ่งแวดล้อม : ติดตั้งเซ็นเซอร์ความชื้นในพื้นที่ปิดล้อม (เช่นห้องใต้หลังคา) เพื่อตรวจจับการสะสมของความชื้น

6. การบรรเทาสิ่งแวดล้อม: ลดการสัมผัส

การควบคุมสภาพแวดล้อมรอบ ๆ Purlins เป็นวิธีที่ประหยัดต้นทุนในการชะลอการกัดกร่อน:

- การระบายน้ำ : ติดตั้งรางน้ำ, downspouts และหลังคาลาดเพื่อป้องกันน้ำนิ่ง

- การระบายอากาศ ใช้ช่องระบายอากาศสันเขาหรือช่องระบายอากาศ soffit เพื่อลดความชื้นในห้องใต้หลังคา (เป้าหมาย <60% ความชื้นสัมพัทธ์)

- อุปสรรค : สำหรับพืชเคมีใช้การเคลือบพลาสติกหรือคอนกรีตเคาะเพื่อป้องกันการสัมผัสกับก๊าซกัดกร่อน

- อุปสรรคของไอ : ติดตั้งในระบบหลังคาเพื่อป้องกันการแทรกซึมของความชื้นไปยัง Purlins

สรุป: กลยุทธ์แบบบูรณาการเพื่อการคุ้มครองระยะยาว

การปกป้องเหล็กในระยะยาวต้องใช้ก วิธีการแบบบูรณาการ - การเลือกวัสดุการเคลือบสารสารยับยั้งการป้องกันแคโทดและการบำรุงรักษา แต่ละวิธีมีจุดแข็งและข้อ จำกัด :

- HDG : ดีที่สุดสำหรับ purlins กลางแจ้งในพื้นที่ชนบท/ชายฝั่ง

- เคลือบผง : เหมาะสำหรับสภาพแวดล้อมที่มีแดดและเคมีต่ำ

- อีพ็อกซี่ : สำคัญสำหรับการตั้งค่าอุตสาหกรรมที่มีการสัมผัสทางเคมี

- CP : จำเป็นสำหรับ purlins ที่ถูกฝัง/จมอยู่ใต้น้ำ

โดยการปรับกลยุทธ์เหล่านี้ให้สอดคล้องกับสภาพแวดล้อมของ Purlin (เช่นชายฝั่งกับอุตสาหกรรม) และมาตรฐานอุตสาหกรรมตาม (ASTM, NACE, ISO) วิศวกรและผู้รับเหมาสามารถมั่นใจได้ว่าเหล็ก Purlins รักษาความสมบูรณ์ของโครงสร้างมานานหลายทศวรรษ เมื่อความยั่งยืนกลายเป็นเรื่องสำคัญนวัตกรรมเช่นการเคลือบทางชีวภาพและระบบตรวจสอบ IoT กำลังเกิดขึ้นเพื่อเพิ่มความทนทานในขณะที่ลดผลกระทบต่อสิ่งแวดล้อม